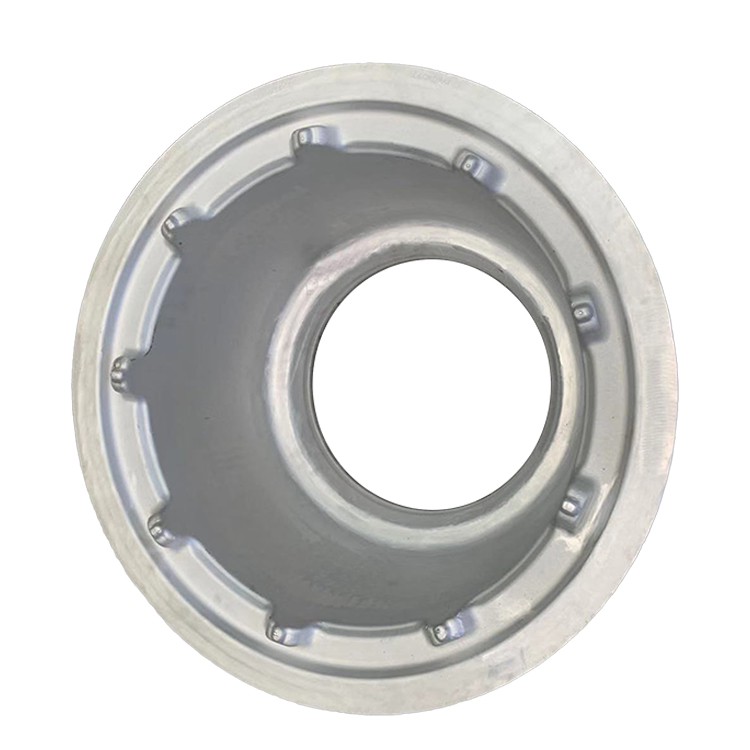

7075 aluminium besar aloi mati

Aloi aluminium besar yang mati untuk aplikasi aeroangkasa mewakili kemuncak dalam kejuruteraan bahan, disesuaikan khusus untuk memenuhi spesifikasi yang menuntut industri penerbangan .

1. Gambaran Keseluruhan Bahan & Proses Pembuatan

7075 large aluminum alloy die forgings represent the pinnacle combination of high-performance materials and advanced manufacturing technologies. 7075 is an ultra-high-strength Al-Zn-Mg-Cu series alloy, renowned for its exceptional tensile strength, yield strength, and good fatigue performance. Especially in the T6 or T7351 temper, its strength can be comparable to certain keluli . pemalsuan mati yang besar biasanya merujuk kepada komponen yang beratnya puluhan kepada beratus-ratus kilogram, dengan dimensi sehingga beberapa meter, dan bentuk yang kompleks, digunakan secara meluas dalam aeroangkasa, transit kereta api, dan medan yang melampau. Kelebihan mekanikal 7075 aloi dieksploitasi sepenuhnya, manakala struktur bijirin padat dan aliran bijirin berterusan yang terbentuk semasa penempaan memastikan integriti dan kebolehpercayaan jangka panjang komponen besar di bawah beban yang melampau dan persekitaran yang keras .

Elemen aloi utama:

Zink (zn): 5.1-6.1% (elemen pengukuhan utama, membentuk penyelesaian pepejal Alznmgcu Quaternary dan mendakan fasa)

Magnesium (mg): 2.1-2.9% (Synergistically menguatkan dengan zink, membentuk fasa pengukuhan mgzn₂)

Tembaga (Cu): 1.2-2.0% (Meningkatkan kekuatan dan kekerasan, tetapi dapat mengurangkan rintangan kakisan)

Chromium (Cr): 0.18-0.28% (Menapis bijirin, menghalang penghabluran semula, meningkatkan ketahanan retak kakisan)

Bahan asas:

Aluminium (AL): Baki

Kekotoran terkawal:

Besi (Fe): 0.50% maksimum

Silicon (SI): 0.40% max

Mangan (MN): 0.30% max

Titanium (Ti): 0.20% maksimum

Unsur lain: 0.05% max setiap satu, jumlah maksimum 0.15%

Proses pembuatan (untuk pemalsuan mati yang besar): Pengeluaran 7075 pemalsuan mati yang besar adalah kejuruteraan sistem yang sangat kompleks dan tepat, meletakkan permintaan yang sangat tinggi terhadap peralatan, mati, kawalan proses, dan pengurusan kualiti . Tujuannya adalah untuk memaksimumkan potensi kekuatan ultra-tinggi sambil mengoptimumkan ketahanan retak kakisan dan kestabilan dimensi .

Penyediaan bahan mentah & jongkong bersaiz besar:

Kualiti berkualiti tinggi dan rendah 7075 jongkong bersaiz besar dipilih sebagai penempatan bilet . pengeluaran ingot memerlukan teknik pemutus canggih (seperti pemutus separa berterusan) untuk memastikan struktur dalaman seragam, ketiadaan kecacatan makroskopik, dan pemisahan minimum {}}

Jongkong mesti menjalani analisis komposisi kimia yang ketat dan pemeriksaan ultrasonik untuk memastikan kualiti metalurgi .

Multi-pass dan lukisan:

Jongkong besar biasanya mula-mula mengalami pelbagai masalah dan lukisan pra-penampilan untuk memecahkan struktur kasar kasar, memperbaiki bijirin, menghilangkan keliangan dan pemisahan dalaman, dan membentuk struktur seragam, halus dengan aliran bijirin yang berterusan .

Pra-pemuatan dilakukan pada tekanan hidraulik atau minyak yang besar, dengan kawalan tepat suhu ubah bentuk dan jumlah .

Memotong:

Billet dipotong dengan tepat mengikut dimensi pra-forged dan keperluan pemalsuan akhir .

Pemanasan:

Bilet besar seragam dan perlahan -lahan dipanaskan dalam relau penempatan besar yang lebih tinggi untuk memastikan penembusan haba menyeluruh . keseragaman suhu relau mesti mematuhi piawaian AMS 2750E kelas 1, mengelakkan terlalu panas yang boleh menyebabkan pemanasan.

Pembentukan penempaan mati besar:

Satu atau lebih mogok/tekanan yang tepat digunakan pada 10, 000- tan atau bahkan puluhan ribu tan penekan hidraulik besar atau menempa palu . reka bentuk mati sangat kompleks, menggunakan teknik simulasi cae untuk meramalkan aliran logam dengan tepat membentuk .

Bertahan berturut -turut: Untuk bahagian yang sangat kompleks atau sangat besar, penempaan boleh dijalankan dalam pelbagai mati dan langkah -langkah untuk secara beransur -ansur membentuk bentuk akhir .

Pemangkasan:

Setelah berlabuh, kilat berat di sekeliling pinggir penempaan besar dikeluarkan .

Rawatan haba:

Rawatan haba penyelesaian: Penempaan yang besar dipanaskan dalam relau rawatan haba yang besar yang dikawal dengan tepat hingga kira -kira 475 darjah ± 5 darjah dan dipegang untuk masa yang mencukupi untuk membolehkan unsur -unsur aloi untuk membubarkan sepenuhnya ke dalam penyelesaian pepejal . keseragaman suhu yang sangat tinggi diperlukan .

Pelindapkejutan: Penyejukan pesat dari suhu penyelesaian . Untuk pemalsuan yang besar, tangki pelindapkejutan yang besar biasanya digunakan untuk pelindapkejutan air (suhu bilik atau air suam), ditambah dengan peredaran paksa untuk memastikan penyejukan dan penyejukan yang cepat, mengelakkan tekanan pelindapkejutan yang tidak lengkap atau quensi}

Rawatan penuaan:

T6 Marah: Rawatan penuaan buatan standard untuk mencapai kekuatan maksimum, tetapi ia sensitif terhadap SCC .

T7351 Marah: Rawatan penuaan buatan dua peringkat atau pelbagai peringkat, yang merupakan pilihan temperamen yang biasa untuk pemalsuan besar 7075 dalam aeroangkasa, yang bertujuan untuk meningkatkan ketahanan retak tekanan (SCC) sambil mengekalkan kekuatan tinggi .

Pelega tegasan tegangan/mampatan besar (E . g ., T7351):

Selepas pelindapkejutan, pemalsuan yang besar biasanya memerlukan pelepasan tekanan menggunakan mesin tegangan atau mampatan yang besar untuk mengurangkan tekanan sisa pelindapkejutan, meminimumkan penyelewengan pemesinan, dan meningkatkan kestabilan dimensi . Langkah ini amat kritikal untuk komponen besar .

Penamat & pemeriksaan:

Deburring, Shot Peening (Meningkatkan Prestasi Keletihan), Pemeriksaan Dimensi, Pemeriksaan Kualiti Permukaan .

Akhirnya, ujian yang tidak menentu komprehensif (E . g ., ultrasonik, penembus, eddy current) dan ujian harta mekanikal dilakukan untuk memastikan produk memenuhi spesifikasi industri aeroangkasa atau yang berkaitan {{2}

2. Ciri -ciri mekanikal 7075 pemalsuan mati besar

Pemalsuan mati yang besar menunjukkan sifat-sifat mekanikal yang luar biasa dalam T6 dan T7351 Tempers, menjadikan mereka pilihan pilihan untuk kekuatan tinggi, tinggi, aplikasi bersaiz besar. penunjuk prestasi mereka biasanya dikehendaki oleh Arahan .

|

Jenis Harta |

T6 Nilai tipikal |

T7351 Nilai tipikal |

Arah ujian |

Standard |

|

Kekuatan Tegangan Terbaik (UTS) |

530-570 mpa |

460-500 mpa |

L/lt/st |

ASTM B557 |

|

Kekuatan hasil (0.2% ys) |

460-500 mpa |

390-430 mpa |

L/lt/st |

ASTM B557 |

|

Pemanjangan (2 inci) |

7-11% |

9-14% |

L/lt/st |

ASTM B557 |

|

Kekerasan Brinell |

155-170 hb |

130-145 hb |

N/A |

ASTM E10 |

|

Kekuatan Keletihan (10 ⁷ kitaran) |

140-170 mpa |

130-160 mpa |

N/A |

ASTM E466 |

|

Kekuatan patah K1C |

22-28 mpa√m |

26-33 mpa√m |

N/A |

ASTM E399 |

|

Kekuatan ricih |

300-330 mpa |

270-300 mpa |

N/A |

ASTM B769 |

|

Modulus elastik |

71 GPa |

71 GPa |

N/A |

ASTM E111 |

Keseragaman Harta dan Anisotropi:

Saiz dan berat pemalsuan mati besar menjadikan keseragaman harta mekanikal dalaman menjadi cabaran . Walau bagaimanapun, proses rawatan pemalsuan dan haba yang lebih tinggi memaksimumkan keseragaman harta .

Kawalan aliran bijirin yang tepat membolehkan prestasi optimum dalam arah pemuatan utama dan meningkatkan sifat melintang dan pendek, mengurangkan anisotropi keseluruhan, terutamanya dalam kawasan kritikal .

3. Ciri -ciri mikrostruktur

Struktur mikro 7075 pemalsuan mati yang besar adalah jaminan asas kekuatan ultra tinggi, ketangguhan yang tinggi, prestasi keletihan yang tinggi, dan toleransi kerosakan, yang mempunyai kesan tegas terhadap sifat makroskopik .

Ciri -ciri mikrostruktur utama:

Struktur bijirin, seragam, dan padat:

Setelah mengganggu dan mati dengan nisbah penempaan yang besar, biji-bijian kasar yang kasar dipecahkan dengan teliti, membentuk halus, seragam, dan padat yang padat {1}

Dispersoids yang dibentuk oleh unsur-unsur seperti kromium (cr) (e . g ., al₁₈cr₂mg₃) dengan berkesan pin batas bijirin, menghalang pertumbuhan bijirin yang berlebihan semasa rawatan haba dan mengekalkan pengukuhan bijirin halus {{3}

Aliran bijirin berterusan sangat sesuai dengan bentuk sebahagian:

Ini adalah ciri -ciri dan kelebihan yang paling penting dari pemalsuan mati besar . kerana logam plastik mengalir dalam rongga mati yang besar, bijirinnya memanjang dan membentuk garis aliran berserat yang berterusan yang rapat dengan struktur luaran dan dalaman kompleks bahagian .

Penjajaran aliran bijirin ini dengan arah tekanan utama bahagian di bawah keadaan operasi sebenar dengan berkesan memindahkan beban, dengan ketara meningkatkan prestasi keletihan bahagian, kesan ketangguhan, ketangguhan fraktur, dan tekanan retak kakisan di kawasan tekanan kritikal (E {}} g {{1} Kesinambungan aliran bijirin adalah penting untuk integriti struktur keseluruhan .

Kawalan yang tepat dan pengagihan seragam pengukuhan fasa (precipitates):

Selepas rawatan haba dan penuaan haba yang dikawal ketat, fasa pengukuhan utama η 'atau η (mgzn₂) mendakan seragam dalam matriks aluminium dengan saiz optimum, morfologi, dan jarak .

Untuk pemalsuan besar 7075, rawatan penuaan (E . g ., T7351 Temper) bertujuan untuk meningkatkan ketegangan retak kakisan (scc) tidak berterusan dan kasar . Ini amat penting untuk kepekaan SCC dalam bahagian tebal komponen besar .

Kebersihan metalurgi yang tinggi dan kadar kecacatan yang rendah:

Pemalsuan mati yang besar mempunyai struktur dalaman yang padat, bebas dari kecacatan pemutus . melalui kawalan ketat kandungan pencemaran bahan mentah, pembentukan fasa yang kaya dengan besi atau silikon yang kaya dengan pemalsuan yang sangat rendah dan tidak dapat dipertahankan oleh penjajahan Pemeriksaan ultrasonik 100% untuk kualiti dalaman .

4. Spesifikasi & Toleransi Dimensi

7075 Aluminium aluminium besar pemalsuan biasanya digunakan dalam aplikasi dengan keperluan yang ketat untuk ketepatan dimensi dan toleransi geometri, dan dapat mencapai pengeluaran bentuk kompleks dan dekat .

|

Parameter |

Julat saiz biasa |

Toleransi Penempatan Aeroangkasa (E . g ., AMS 2770) |

Toleransi pemesinan ketepatan |

Kaedah ujian |

|

Dimensi sampul surat maksimum |

1000 - 6000 mm |

± 0.5% atau ± 2 mm |

± 0.05 - ± 0.3 mm |

CMM/Laser Scan |

|

Ketebalan dinding min |

10 - 200 mm |

± 1.0 mm |

± 0.2 - ± 0.5 mm |

CMM/ketebalan tolok |

|

Julat berat |

50 - 5000 kg |

±3% |

N/A |

Skala elektronik |

|

Kekasaran permukaan (dipalsukan) |

Ra 12.5 - 50 μm |

N/A |

Ra 1.6 - 6.3 μm |

Profilometer |

|

Kebosanan |

N/A |

0.5 mm/100mm |

0.1 mm/100mm |

Flatness Gauge/Cmm |

|

Tegak lurus |

N/A |

0.3 darjah |

0.1 darjah |

Angle Gauge/Cmm |

Keupayaan penyesuaian:

Pemalsuan mati besar biasanya disesuaikan, dihasilkan berdasarkan model CAD kompleks dan lukisan kejuruteraan yang disediakan oleh pelanggan .

Pengilang mesti mempunyai keupayaan reka bentuk dan pembuatan yang kuat, serta peralatan rawatan yang sangat besar dan haba .

Perkhidmatan penuh boleh disediakan, dari bahan mentah pra-pemalsuan, mati penempaan, rawatan haba, melegakan tekanan kepada pemesinan kasar/selesai .

5. Pilihan Rawatan & Pilihan Rawatan Haba

Ciri -ciri aloi 7075 sangat bergantung kepada rawatan haba, terutamanya rawatan penuaan . untuk pemalsuan yang besar, keseragaman dan kedalaman rawatan haba adalah cabaran utama .

|

Kod temperatur |

Penerangan Proses |

Aplikasi biasa |

Ciri -ciri utama |

|

O |

Sepenuhnya anil, dilembutkan |

Keadaan pertengahan sebelum diproses selanjutnya |

Kemuluran maksimum, kekuatan terendah |

|

T6 |

Penyelesaian haba yang dirawat, kemudian berumur buatan |

Keperluan kekuatan maksimum, tetapi sensitif SCC |

Kekuatan tertinggi, kekerasan tinggi |

|

T73 |

Penyelesaian haba yang dirawat, kemudian ditutup |

Ketahanan retak kakisan tekanan tinggi, kekuatan sedikit lebih rendah |

Rintangan SCC yang tinggi, ketangguhan yang baik |

|

T7351 |

Penyelesaian haba yang dirawat, buatan, bertegas, yang dilegakan tekanan |

Aeroangkasa, rintangan SCC yang tinggi, kestabilan dimensi tinggi |

Kekuatan Tinggi, Rintangan SCC Optimum, Tekanan Sisa Minimum |

|

T7352 |

Penyelesaian haba yang dirawat, buatan, buatan, tekanan mampatan yang dilegakan |

Sama dengan T7351, tetapi untuk bentuk tertentu |

Kekuatan Tinggi, Rintangan SCC Optimum, Tekanan Sisa Minimum |

|

T7651 |

Penyelesaian Haba yang dirawat, buatan, rintangan tekanan yang dilegakan, buatan, buatan lebih baik daripada T7351 |

Kawasan risiko kakisan pengelupasan, rintangan SCC sederhana, kekuatan tinggi |

Rintangan pengelupasan yang baik, kekuatan tinggi |

Panduan Pemilihan Temper:

T6 Marah: Untuk pemalsuan yang besar, temperamen T6 jarang digunakan kecuali persekitaran disahkan bebas daripada tekanan retak kakisan tekanan .

T7351 Marah: Ini adalah pilihan pilihan untuk pemalsuan besar 7075 dalam sektor perindustrian aeroangkasa dan kebolehpercayaan tinggi . Ia memberikan ketegangan retak kakisan yang sangat baik dan kestabilan dimensi sambil mengekalkan kekuatan tinggi . gabungan sifat-sifat ini adalah sangat penting untuk komponen tebal {}

6. Ciri Pemesinan & Fabrikasi

Pemesinan 7075 pemalsuan mati besar biasanya memerlukan peralatan besar, tinggi ketegangan dan proses yang dioptimumkan .

|

Operasi |

Bahan alat |

Parameter yang disyorkan |

Komen |

|

Berpaling |

Karbida, alat PCD |

Vc =150-600 m/min, f =0.2-1.5 mm/rev |

Penyingkiran stok besar untuk kasar, ketepatan untuk kemasan permukaan |

|

Penggilingan |

Karbida, alat PCD |

Vc =200-1000 m/min, fz =0.1-0.8 mm |

Pusat pemesinan paksi/gantri besar 5-, pemotongan berat, kawalan pelbagai paksi |

|

Penggerudian |

Karbida, bersalut HSS |

Vc =40-150 m/min, f =0.08-0.3 mm/rev |

Penggerudian lubang dalam, penyejukan dalaman, pemindahan cip, kawalan dimensi yang ketat |

|

Mengetuk |

HSS-E-PM |

Vc =8-25 m/min |

Pelinciran yang betul, menghalang benang merobek, mengetuk lubang besar |

|

Kimpalan |

Tidak disyorkan (kimpalan fusion) |

Komponen 7075 besar mempunyai kebolehkelasan yang lemah, terdedah kepada keretakan dan kehilangan kekuatan |

Sambungan Bolted Disyorkan, atau Kimpalan Kacang Geseran (FSW) untuk kes -kes tertentu |

|

Rawatan tekanan sisa |

Rawatan pasca panas pra-stretching/pra-mampatan, atau pelepasan tekanan getaran, atau pemesinan langkah demi langkah |

Menghalang penyelewengan pemesinan, memastikan kestabilan dimensi di bahagian besar |

Proses kritikal dalam aeroangkasa |

Panduan fabrikasi:

Kebolehkerjaan: 7075 dalam T6/T7351 Tempers mempunyai kekerasan yang tinggi dan kebolehkerjaan yang baik, tetapi untuk komponen yang besar, dengan elaun pemesinan yang besar, kuasa tinggi, alat mesin ketegangan tinggi diperlukan .

Tekanan sisa: Pemalsuan yang besar mempunyai tekanan sisa yang tinggi selepas pelindapkejutan . Temper T7351 (termasuk pelepasan tegangan tegangan) dapat mengawal distorsi pemesinan . dalam pemesinan ketepatan komponen yang besar, strategi pemesinan pelbagai,

Kebolehkalasan: Pengelasan gabungan konvensional 7075 aloi sangat miskin, sangat rentan terhadap keretakan panas dan kehilangan kekuatan sendi yang teruk . untuk aplikasi sambungan yang besar, sambungan bolted berkekuatan tinggi biasanya digunakan, atau kimpalan pepejal (seperti kimpalan geseran yang boleh dipertimbangkan

7. sistem rintangan & perlindungan kakisan

Rintangan kakisan 7075 aluminium aloi aloi yang besar adalah pertimbangan kritikal untuk perkhidmatan jangka panjang mereka, terutamanya dalam persekitaran yang kompleks seperti keadaan laut atau lembap-panas .

|

Jenis kakisan |

T6 (biasa) |

T7351 (biasa) |

Sistem perlindungan |

|

Kakisan atmosfera |

Baik |

Cemerlang |

Anodisasi, atau tidak ada perlindungan khas yang diperlukan |

|

Kakisan air laut |

Sederhana |

Baik |

Anodizing, salutan prestasi tinggi, pengasingan galvanik |

|

Keretakan Kakisan Tekanan (SCC) |

Sangat sensitif |

Kepekaan yang sangat rendah |

Pilih Twad T7351, atau perlindungan katodik |

|

Kakisan pengelupasan |

Sensitif sederhana |

Kepekaan yang sangat rendah (T7651 lebih baik) |

Pilih T7351/T7651 Temper, Salutan Permukaan |

|

Kakisan intergranular |

Sensitif sederhana |

Kepekaan yang sangat rendah |

Kawalan rawatan haba |

Strategi perlindungan kakisan:

Pemilihan aloi dan suhu: Untuk pemalsuan besar 7075, terutamanya yang digunakan dalam persekitaran yang menuntut seperti kapal terbang dan kapal laut, suhu T7351 adalah wajib untuk memaksimumkan ketahanan terhadap retak kakisan tekanan dan kakisan pengelupasan .

Rawatan permukaan:

Anodizing: Kaedah perlindungan yang paling biasa dan berkesan, membentuk filem oksida padat di permukaan penempaan, meningkatkan kakisan dan rintangan pakai . untuk komponen besar, saiz tangki anodizing dan kawalan proses adalah penting .

Salutan penukaran kimia: Berkhidmat sebagai primer yang baik untuk cat atau pelekat, memberikan perlindungan kakisan tambahan .

Sistem salutan berprestasi tinggi: Salutan anti-karat prestasi tinggi berbilang lapisan boleh digunakan dalam persekitaran yang sangat menghakis .

Pengurusan kakisan galvanik: Apabila bersentuhan dengan logam yang tidak serasi, langkah -langkah pengasingan yang ketat (E . g ., gasket, salutan penebat, sealant) mesti diambil untuk mencegah kakisan galvanik, yang sangat penting dalam struktur kompleks besar .

8. sifat fizikal untuk reka bentuk kejuruteraan

Ciri -ciri fizikal 7075 aluminium aloi aloi yang besar adalah data input utama dalam reka bentuk pesawat, kapal, dan jentera berat .

|

Harta |

Nilai |

Pertimbangan reka bentuk |

|

Ketumpatan |

2.81 g/cm³ |

Reka bentuk ringan |

|

Julat lebur |

477-635 darjah |

Rawatan haba dan tingkap kimpalan |

|

Kekonduksian terma |

130 W/m·K |

Pengurusan haba, reka bentuk pelesapan haba |

|

Kekonduksian elektrik |

33% IACs |

Kekonduksian elektrik sederhana |

|

Haba tertentu |

960 J/kg · k |

Pengiraan jisim haba dan haba |

|

Pengembangan terma (CTE) |

23.6 ×10⁻⁶/K |

Perubahan dimensi disebabkan oleh variasi suhu |

|

Modulus Young |

71 GPa |

Pengiraan pesongan dan kekakuan |

|

Nisbah Poisson |

0.33 |

Parameter analisis struktur |

|

Kapasiti redaman |

Rendah |

Kawalan getaran dan bunyi |

Pertimbangan reka bentuk:

Nisbah kekuatan-ke-berat: 7075 Pemalsuan yang besar memberikan nisbah kekuatan-ke-berat yang sangat baik dalam struktur besar, sesuai untuk mencapai pengurangan berat badan dan meningkatkan muatan .

Kebolehpercayaan yang tinggi dan toleransi kerosakan: Gabungan proses penempatan dan ciri-ciri kekuatan tinggi 7075 aloi memastikan kebolehpercayaan jangka panjang dan toleransi kerosakan komponen besar di bawah beban yang teruk, terutamanya sesuai untuk struktur beban kritikal .

Integrasi bentuk kompleks yang besar: Penempaan mati yang besar boleh menghasilkan geometri kompleks berbentuk berdekatan, mengintegrasikan pelbagai fungsi, mengurangkan kiraan bahagian dan kos pemasangan . Ini penting untuk komponen struktur integral yang besar seperti bingkai utama pesawat dan balok dek kapal .

Prestasi keletihan yang sangat baik: Kekuatan keletihan unggul menjadikannya sesuai untuk komponen besar yang tertakluk kepada beban kitaran, seperti kelengkapan sayap pesawat .

Pengurusan Retak Kakisan Tekanan: Memilih kesungguhan penuaan yang sesuai (T7351) adalah penting untuk mengatasi kepekaan SCC yang wujud dan memastikan keselamatan jangka panjang komponen besar .

Kawalan tekanan sisa: Mengawal tekanan sisa dalam pemalsuan yang besar adalah tumpuan utama dalam reka bentuk dan pemprosesan, yang mempengaruhi kestabilan dimensi dan ubah bentuk pemesinan .

9. Jaminan & Ujian Kualiti

Kawalan Kualiti untuk 7075 Aluminium Alloy Big Alloy Die Forgings sangat ketat dan kompleks, dan mesti mematuhi tahap tertinggi aeroangkasa dan piawaian perindustrian .

Prosedur ujian standard:

Kebolehpercayaan kitaran hayat penuh: Semua data pengeluaran dan ujian mesti direkodkan sepenuhnya dan dapat dikesan dari Ingot ke penghantaran akhir, memastikan kawalan kualiti di setiap peringkat .

Pensijilan bahan mentah:

Analisis Komposisi Kimia (Spektrometer Pelepasan Optik, ICP) untuk memastikan pematuhan dengan AMS, ASTM, dan lain -lain ., terutamanya untuk kawalan pemisahan dalam jongkong besar .

Pemeriksaan kecacatan dalaman: 100% Ujian Ultrasonik Skala Besar (UT) untuk memastikan bahawa jongkong dan kosong pra-forged bebas daripada kecacatan makroskopik .

Memupuk pemantauan proses:

Pemantauan dan rakaman masa nyata parameter utama seperti suhu relau, suhu penempatan, tekanan, jumlah ubah bentuk, kadar ubah bentuk, dan suhu mati untuk memastikan kestabilan dan kebolehulangan proses penempaan .

Pemeriksaan In-Process/Off-Line untuk Memalsukan Bentuk dan Dimensi .

Pemantauan proses rawatan haba:

Kawalan dan rakaman yang tepat dari keseragaman suhu relau untuk relau rawatan haba yang besar (mematuhi AMS 2750E Kelas 1), suhu media dan intensiti agitasi, dan menghilangkan masa pemindahan .

Rakaman dan analisis berterusan suhu rawatan haba/keluk masa .

Analisis komposisi kimia:

Pengesahan semula komposisi kimia batch pemalsuan akhir, bersama dengan pemeriksaan tempat di kawasan kritikal .

Ujian harta mekanikal:

Ujian tegangan: Sampel yang diambil dalam arahan L, LT, dan ST dari pelbagai lokasi wakil, diuji dengan ketat untuk UTS, YS, EL mengikut piawaian, memastikan nilai minimum terjamin dipenuhi . Perwakilan lokasi pensampelan sangat penting untuk komponen besar .

Ujian kekerasan: Pengukuran pelbagai titik untuk menilai keseragaman keseluruhan .

Ujian kesan: Charpy V-Notch Impact Test jika diperlukan .

Ujian ketahanan patah: Ujian k1c atau jic untuk komponen kritikal untuk memastikan keperluan toleransi kerosakan dipenuhi .

Ujian Retak Korosi (SCC):

Semua pemalsuan besar 7075 (terutamanya dalam suhu T7351) adalah mandatori yang tertakluk kepada ujian sensitiviti SCC (E . g ., ujian c-ring, ASTM G38/G39) untuk memastikan tiada SCC berlaku pada tahap tekanan yang ditentukan .

Ujian yang tidak menentu (NDT):

Ujian Ultrasonik (UT): Pemeriksaan kecacatan dalaman 100% untuk semua pemalsuan besar yang membawa beban kritikal (mengikut tahap AMS 2154, kelas AA atau kelas A) untuk memastikan tiada keliangan, kemasukan, delaminasi, retak, dan lain-lain .

Ujian penembusan (PT): Pemeriksaan permukaan 100% (mengikut standard AMS 2644) untuk mengesan kecacatan permukaan .

Ujian Semasa Eddy (ET): Mengesan kecacatan permukaan dan permukaan berhampiran, serta keseragaman material .

Ujian Radiografi (RT): Pemeriksaan sinar-X atau gamma untuk kawasan tertentu tertentu untuk menilai ketumpatan dalaman .

Analisis mikrostruktur:

Pemeriksaan metallographic untuk menilai saiz bijian, kesinambungan aliran bijirin, tahap penghabluran semula, mendakan morfologi dan pengedaran, terutamanya ciri -ciri precipitates sempadan bijian, memastikan pematuhan kekuatan tinggi dan keperluan rintangan SCC .

Pemeriksaan kualiti dimensi dan permukaan:

Pengukuran dimensi 3D yang tepat menggunakan mesin pengukur koordinat besar (CMM) atau pengimbasan laser, memastikan ketepatan dimensi dan toleransi geometri bentuk kompleks .

Kekasaran permukaan, pemeriksaan kecacatan visual .

Piawaian dan pensijilan:

Pengilang mestilah ISO 9001, AS9100 (Sistem Pengurusan Kualiti Aeroangkasa) disahkan .

Produk mesti mematuhi piawaian aeroangkasa dan perindustrian yang ketat seperti AMS (spesifikasi bahan aeroangkasa), ASTM B247 (pemalsuan aloi aluminium), MIL (spesifikasi ketenteraan) .

EN 10204 TYPE 3 . 1 atau 3.2 Laporan ujian bahan boleh disediakan, dan pensijilan bebas pihak ketiga boleh diatur atas permintaan pelanggan.

10. Pertimbangan aplikasi & reka bentuk

Pemalsuan aloi aluminium yang besar adalah bahan pilihan untuk komponen struktur kritikal dalam aeroangkasa, kapal tentera laut, transit kereta api, dan industri nuklear kerana nisbah kekuatan-ke-berat yang luar biasa, kebolehpercayaan yang tinggi, toleransi kerosakan, dan prestasi keletihan yang sangat baik {{3}

Kawasan permohonan utama:

Aeroangkasa: Komponen struktur pesawat yang mengandungi beban utama (e . g ., spar sayap, bingkai pesawat besar, strut gear pendaratan utama, tiang enjin, bingkai pintu, kelengkapan yang menghubungkan beban tinggi)

Industri Angkatan Laut: Komponen struktur badan utama untuk kapal berprestasi tinggi, pangkalan tiang, penyambung besar, komponen struktur senjata kapal, mengejar kekuatan ringan dan tinggi .

Transit kereta api: Penyambung badan kereta api berkelajuan tinggi, komponen bogie kritikal, struktur sokongan pantograf, untuk pengurangan berat badan dan peningkatan margin keselamatan .

Industri nuklear: Sokongan struktur dalaman untuk kemudahan nuklear, komponen sistem penyejukan, dan lain-lain ., yang memerlukan kebolehpercayaan yang sangat tinggi dan kestabilan jangka panjang bahan .

Jentera dan peralatan berat: Booms kren besar, komponen penyambung kritikal untuk penggali, bebibir kapal tekanan tinggi .

Kelebihan reka bentuk:

Nisbah kekuatan-ke-berat: Mencapai pengurangan berat badan yang ketara dalam struktur besar, meningkatkan prestasi peralatan dan kecekapan tenaga .

Kebolehpercayaan yang tinggi dan toleransi kerosakan: Gabungan proses penempatan dan ciri-ciri aloi 7075 memberikan kehidupan keletihan yang sangat baik, ketangguhan patah, dan tekanan rintangan retak kakisan, memastikan perkhidmatan selamat jangka panjang komponen besar di bawah beban yang melampau dan persekitaran yang kompleks .

Integrasi bentuk kompleks yang besar: Penempaan mati yang besar dapat menghasilkan geometri kompleks berbentuk berdekatan, mengintegrasikan pelbagai fungsi, mengurangkan kiraan bahagian dan kos perhimpunan, yang merupakan kelebihan yang signifikan untuk komponen struktur integral yang besar .

Prestasi keletihan yang sangat baik: Penting dalam struktur besar tertakluk kepada beban kitaran berulang .

Batasan reka bentuk:

Kos tinggi: Kos bahan mentah, kos pembangunan mati, pelaburan peralatan memalsukan, dan kos pemesinan ketepatan semuanya sangat tinggi, mengehadkan permohonannya dalam industri umum .

Kitaran pembuatan panjang: Reka bentuk dan pembuatan mati untuk pemalsuan besar yang kompleks, serta kitaran rawatan multi-pass dan haba, panjang, memerlukan perancangan pengeluaran yang tepat .

Batasan saiz: Dimensi penempaan dibatasi oleh peralatan penempaan yang ada (puluhan ribu tan tekan) .

Kebolehkalasan yang lemah: Kaedah kimpalan gabungan tradisional secara amnya tidak digunakan untuk 7075 struktur beban besar .

Prestasi suhu tinggi: Tidak sesuai untuk persekitaran operasi jangka panjang di atas 120 darjah .

Pertimbangan Ekonomi dan Kemapanan:

Aplikasi bernilai tinggi: Pemalsuan besar 7075 digunakan terutamanya dalam bidang strategik dengan permintaan yang sangat tinggi untuk prestasi, kebolehpercayaan, dan keselamatan, di mana kos tinggi mereka diimbangi oleh penambahbaikan prestasi yang signifikan dan margin keselamatan yang mereka berikan .

Kecekapan penggunaan bahan: Advanced dekat-net membentuk teknologi penempaan dan pemesinan ketepatan memaksimumkan pengurangan sisa bahan, walaupun untuk bahagian yang besar, elaun pemesinan masih boleh menjadi besar .

Keramahan alam sekitar: Aloi aluminium sangat boleh dikitar semula, diselaraskan dengan prinsip pembuatan hijau dan ekonomi pekeliling .

Keselamatan yang dipertingkatkan: Prestasi pengalihan yang unggul secara langsung meningkatkan keselamatan pesawat, kapal, dan peralatan lain, yang merupakan manifestasi tertinggi nilai mereka .

Cool tags: 7075 aluminium besar aloi mati pemalsuan, China 7075 aloi aluminium besar Die Forgings Manufacturers, pembekal, Kilang, 2618 လူမီနီယံအတု, လူမီနီယံတစ်စိတ်တစ်ပိုင်းအတု, ကြီးမားသောအလူမီနီယမ်အလွိုင်းအသေကောင်, စိတ်ကြိုက်လူမီနီယံကိုခွင့်လွှတ်ခြင်း, ကြီးမားသောလူမီနီယံသေဆုံး

Hantar pertanyaan