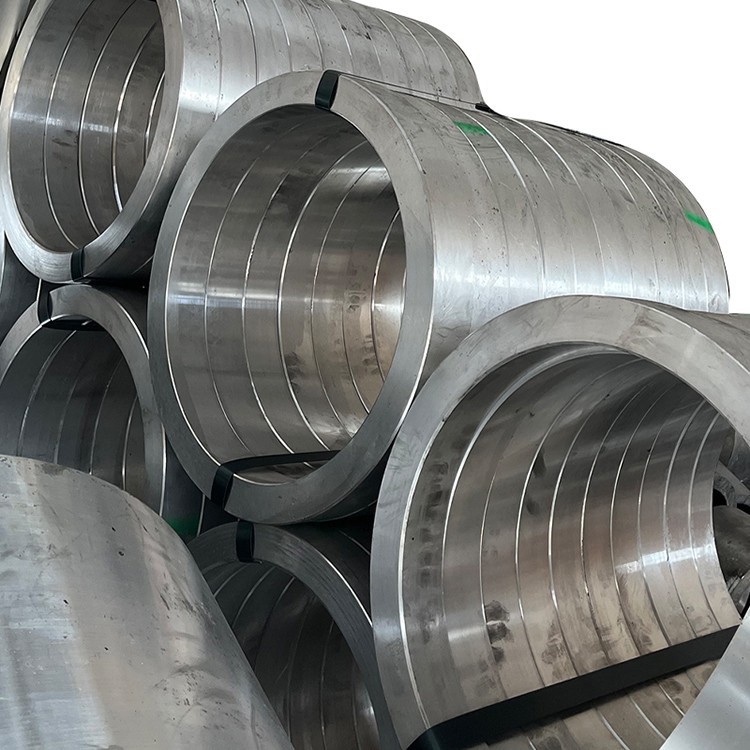

5083 aloi aluminium diameter besar

5083 aloi aluminium besar diameter cincin penempaan adalah aloi aloi aluminium yang berprestasi tinggi dan pelbagai fungsi dengan prospek aplikasi yang luas dan potensi pasaran .

1. Proses Komposisi & Pembuatan Bahan

Cincin penempaan aloi aluminium yang besar 5083 adalah kekuatan tinggi, aloi aluminium magnesium yang tidak dapat dielakkan (siri al-mg) yang luar biasa untuk rintangan kakisan yang luar biasa (terutamanya dalam rintangan yang sangat baik, dan kekangan yang sangat baik, dan kekangan yang sangat baik, dan kekangan yang sangat baik, dan kebolehpercayaan yang sangat baik, dan kebolehpercayaan yang sangat baik, dan kebolehpercayaan yang sangat baik, dan kebolehpercayaan yang sangat baik, dan kebolehpercayaan yang sangat baik, dan kebolehpercayaan yang sangat baik, dan kekangan yang sangat baik, dioptimumkan, dengan aliran bijirin sejajar di sepanjang geometri cincin, menjadikan bahan ini sebagai pilihan yang ideal untuk aplikasi yang menuntut kebolehpercayaan yang melampau, rintangan kakisan, kebolehkesanan, dan prestasi dalam komponen struktur yang besar, seperti pembangunan kapal, kejuruteraan luar pesisir, tangki penyimpanan kriogenik, kapal tekanan, pengangkutan kereta api, dan industri ketenteraan:

Elemen aloi utama:

Magnesium (mg): 4.0-4.9% (elemen pengukuhan utama, memberikan kekuatan dan kebolehkalasan yang baik)

Mangan (mn): 0.4-1.0% (Lagi meningkatkan kekuatan dan penapisan bijirin)

Kromium (cr): 0.05-0.25% (menghalang penghabluran semula, meningkatkan ketahanan kakisan tekanan)

Titanium (Ti): 0.15% max (penghalusan bijirin)

Bahan asas:

Aluminium (AL): Baki

Kekotoran terkawal:

Besi (Fe): 0.40% max

Silicon (SI): 0.40% max

Tembaga (Cu): 0.10% maksimum

Zink (Zn): 0.25% max

Unsur lain: 0.05% max setiap satu, jumlah maksimum 0.15%

Proses penempaan premium (untuk cincin diameter besar):

Persiapan cair:

Aluminium Utama Kecaman Tinggi (minimum 99.7%)

Kawalan tepat elemen pengaliran dengan toleransi ± 0.03%

Penapisan lanjutan dan rawatan degassing (E . g ., inert gas sparging, snif, vakum degassing) Pastikan kebersihan cair ultra tinggi, meminimumkan kemasukan

Penambahbaikan bijirin (biasanya dengan aloi aloi al-ti-b) untuk mendapatkan struktur seragam dan halus as-cast

Sistem pemutus langsung (DC) yang direka khas untuk menghasilkan jongkong bersaiz besar dengan kualiti dalaman yang tinggi, mungkin menggunakan teknologi pengadukan elektromagnet (EMC) untuk meningkatkan kualiti ingot

Homogenisasi:

Homogenisasi pelbagai peringkat di 450-480 ijazah untuk 16-36 jam (bergantung pada saiz ingot)

Kawalan Suhu Seragam: ± 3 darjah, memastikan pengagihan seragam unsur pengaliran, penghapusan pemisahan makro, dan kemuluran yang lebih baik

Penyediaan Billet:

Penyaman permukaan ingot (scalping atau pengilangan) untuk menghilangkan kecacatan permukaan

Pemeriksaan ultrasonik 100% untuk memastikan kesempurnaan dalaman (sesuai dengan AMS 2630 Kelas A1 atau ASTM E2375 Tahap 2)

Preheating: 380-420 ijazah, dengan kawalan keseragaman suhu yang tepat untuk memastikan kemuluran sebelum ubah bentuk

Urutan menempa (pemalsuan cincin diameter besar):

Mengganggu: pelbagai langkah mengganggu jongkong besar di 380-420 ijazah untuk memecahkan struktur as-cast dan membentuk pancake atau preform berbentuk cakera

Piercing: Membuat lubang pusat pada tekanan hidraulik yang besar menggunakan mati atau mandrel, secara beransur -ansur membentuk lubang anulus dan memampatkan dinding cincin, selanjutnya penapisan bijirin

Rolling cincin: Proses rolling cincin kritikal pada mesin rolling cincin diameter besar . melalui pengurangan paksi dan radial, aliran bijirin sangat sejajar dengan circumferential di sepanjang cincin, menghapuskan lompang dalaman dan porositas, meningkatkan kepadatan dan circelss {1}

Die Forging Finish (Pilihan): Untuk cincin yang memerlukan ketepatan dimensi yang sangat tinggi, pembentukan akhir boleh dilakukan pada penampilan besar mati untuk memastikan ketepatan geometri dan kualiti permukaan .

Suhu menempuh: 350-400 ijazah (dikawal dengan tepat) untuk mengelakkan pertumbuhan bijirin yang berlebihan dan retak

Tekanan Penempaan: Puluhan ribu hingga ratusan ribu tan menggunakan mesin hidraulik yang besar dan mesin rolling cincin untuk memastikan ubah bentuk yang mencukupi bagi bilet yang mencukupi

Nisbah pengurangan minimum: 4: 1 hingga 6: 1, memastikan struktur dalaman yang padat, seragam, penghapusan sepenuhnya struktur as-cast, dan pembentukan aliran bijirin yang dioptimumkan

Penyepuh (pilihan):

Sekiranya pemprosesan selanjutnya diperlukan atau jika sensitiviti terhadap tekanan sisa adalah kebimbangan, penyepuhlindapan (OMPORM) boleh dilakukan selepas menjalin kekerasan yang lebih rendah dan meningkatkan kemuluran .

Rawatan pengerasan dan penstabilan kerja seterusnya (untuk membentuk H Tempers):

H111: ketegangan sederhana keras selepas penyepuhlindapan penuh, sesuai untuk struktur umum .

H112: Dikatakan hanya selepas memalsukan, mengekalkan keadaan yang sesuai, sesuai untuk pemprosesan selanjutnya sebelum pemesinan .

H321: Stabil H32 Temper, memberikan ketahanan kakisan tekanan yang sangat baik .

Semua peringkat pengeluaran tertakluk kepada kawalan kualiti yang ketat, ujian tidak merosakkan, dan pengurusan kebolehkesanan, terutamanya untuk kawalan kualiti dalaman cincin diameter besar .

2. Ciri -ciri mekanikal 5083 diameter besar cincin palsu

|

Harta |

H112 |

H321 |

O |

Kaedah ujian |

|

Kekuatan tegangan muktamad |

300-340 mpa |

310-350 mpa |

270-300 mpa |

ASTM E8 |

|

Kekuatan hasil (0.2%) |

150-180 mpa |

215-260 mpa |

120-150 mpa |

ASTM E8 |

|

Pemanjangan (2 inci) |

16-22% |

10-16% |

18-25% |

ASTM E8 |

|

Kekerasan (Brinell) |

70-85 hb |

95-110 hb |

60-70 hb |

ASTM E10 |

|

Kekuatan Keletihan (Kitaran 5 × 10) |

120-150 mpa |

130-160 mpa |

90-120 mpa |

ASTM E466 |

|

Kekuatan ricih |

170-200 mpa |

190-220 mpa |

150-180 mpa |

ASTM B769 |

|

Ketangguhan patah (K1c, tipikal) |

30-40 mpa√m |

25-35 mpa√m |

35-45 mpa√m |

ASTM E399 |

Pengagihan harta:

Radial vs . Ciri -ciri tangen: cincin palsu diameter besar mempamerkan anisotropi yang sangat baik . cincin bergolek sangat menyelaraskan aliran bijirin di sepanjang cincin, memberikan kekuatan tangen yang lebih tinggi, ketahanan keletihan, dan kekerasan yang lebih rendah. dikawal .

Kesan ketebalan dinding pada sifat: Kekuatan mungkin sedikit meningkat dalam bahagian dinding yang lebih nipis . untuk cincin berdinding tebal diameter besar, keseragaman sifat teras dan permukaan adalah penting, yang dipastikan oleh proses penempaan .

Teras ke permukaan kekerasan permukaan: Kurang daripada 5 Hb .

Tekanan sisa: H112 Temper mengekalkan beberapa tekanan sisa daripada memalsukan . H321 Temper dengan ketara mengurangkan tekanan sisa melalui rawatan penstabilan dan meningkatkan ketahanan kakisan tekanan .

Prestasi Keletihan: Aliran bijirin yang dioptimumkan dan mikrostruktur padat yang dibentuk oleh proses penempaan dengan ketara meningkatkan kehidupan keletihan bahan dan penentangan terhadap penyebaran retak keletihan, yang sangat kritikal dalam komponen struktur besar .

Prestasi Cryogenic: Kekuatan dan ketangguhan bahkan bertambah baik dalam persekitaran suhu yang sangat rendah, tanpa peralihan rapuh, menjadikannya bahan struktur kriogenik yang sangat baik .

3. Ciri -ciri mikrostruktur

Ciri -ciri mikrostruktur utama:

Struktur bijirin:

Struktur campuran yang halus dan seragam dari bijirin yang direkristalisasi dan biji-bijian yang tidak disusun semula

Aliran bijirin sangat dipadankan dengan geometri cincin, secara seragam diedarkan secara tangen, memaksimumkan prestasi bahan

Dispersoid halus yang dibentuk oleh mangan (MN), kromium (Cr), dan titanium (Ti) dengan berkesan menghalang pertumbuhan bijirin dan penyambungan semula

Saiz bijirin ASTM 6-9 (45-16 μm), atau bijirin yang lebih halus (ASTM 8-10)

Mengurangkan pengedaran:

Fasa mg₂al₃: halus dan seragam tersebar, bertindak sebagai fasa pengukuhan utama

Pemendakan berterusan mg₂al₃ di sempadan bijian dikawal dengan berkesan untuk mengelakkan kepekaan kakisan tekanan

Sebilangan kecil sebatian intermetallic primer seperti alfemn secara berkesan dipecahkan dan tersebar, dengan saiz dan kuantiti terkawal

Perkembangan Tekstur:

Proses Penempaan Mewujudkan Tekstur Khusus yang Berfungsi untuk Harta Tangen, Mengoptimumkan Kekuatan, Ketangguhan, dan Rintangan Keletihan

Ciri -ciri Khas:

Kebersihan metalurgi ultra tinggi, meminimumkan kecacatan inklusi bukan logam melalui teknologi pencairan dan pemutus maju

Morfologi dan pengedaran sempadan bijian berterusan (fasa beta) dikawal dengan tepat untuk memaksimumkan ketahanan kakisan tekanan

4. Spesifikasi & Toleransi Dimensi

|

Parameter |

Julat standard |

Toleransi ketepatan |

Toleransi komersial |

Kaedah ujian |

|

Diameter luar |

500-4000+ mm |

± 1.0mm sehingga 1000mm |

± 2.0mm sehingga 1000mm |

Mikrometer/cmm |

|

± 0.1% di atas 1000mm |

± 0.2% di atas 1000mm |

|||

|

Diameter dalaman |

400-3900+ mm |

± 1.0mm sehingga 1000mm |

± 2.0mm sehingga 1000mm |

Mikrometer/cmm |

|

± 0.1% di atas 1000mm |

± 0.2% di atas 1000mm |

|||

|

Ketebalan dinding |

50-600+ mm |

± 0.5mm |

± 1.0mm |

Mikrometer/cmm |

|

Ketinggian |

50-800+ mm |

± 0.5mm |

± 1.0mm |

Mikrometer/cmm |

|

Kebosanan |

N/A |

0.3mm/m |

0.6mm/m |

Flatness Gauge/Cmm |

|

Concentricity |

N/A |

0.3mm |

0.6mm |

Concentricity Gauge/Cmm |

|

Kekasaran permukaan |

N/A |

6.3 μm RA Max |

12.5 μm RA Max |

Profilometer |

Borang yang tersedia standard:

Cincin palsu: diameter luar sehingga 4000mm+, ketebalan dinding sehingga 600mm+

Dimensi dan geometri tersuai yang disediakan mengikut lukisan dan keperluan pelanggan, yang menawarkan pelbagai syarat dari tempat kosong yang diperolehi ke negeri-negeri yang kasar atau selesai

Terdapat dalam pelbagai rawatan rawatan haba, seperti O, H112, H321

5. Pilihan Temper & Pilihan Pengerasan Kerja

|

Kod temperatur |

Penerangan Proses |

Aplikasi optimum |

Ciri -ciri utama |

|

O |

Sepenuhnya anil, dilembutkan |

Aplikasi yang memerlukan kebolehbaburan maksimum, atau pemprosesan yang mendalam |

Kemuluran maksimum, kekuatan terendah |

|

H111 |

Ketegangan sederhana keras selepas penyepuhlindapan penuh |

Struktur umum, sifat pasca kimpalan yang sangat baik |

Keseimbangan kekuatan dan kemuluran yang baik |

|

H112 |

Meratakan hanya setelah berlangsung |

Sesuai untuk pemprosesan selanjutnya sebelum pemesinan, dengan tekanan sisa dari penempaan |

Keadaan seperti yang diperolehi, kekuatan sederhana, rintangan kakisan yang sangat baik |

|

H321 |

Stabil H32 Temper |

Kekuatan Tinggi, Keperluan Rintangan Kakas Tegasan (terutamanya SCC) |

Rintangan SCC yang sangat baik, kekuatan yang lebih tinggi |

|

H116 |

H112 Temar dengan rawatan penstabilan khas |

Kekuatan tinggi, SCC yang sangat baik dan rintangan kakisan pengelupasan |

Rintangan kakisan terbaik dan kekuatan tinggi |

Panduan Pemilihan Temper:

O: Apabila operasi pembentukan sejuk kompleks diperlukan untuk cincin diameter besar, atau sebagai keadaan awal untuk pemprosesan berikutnya .

H112: Apabila menggunakan mikrostruktur dan sifat yang dicapai, dan pemprosesan selanjutnya diperlukan .

H321: Apabila keperluan yang sangat tinggi untuk rintangan kakisan (terutamanya keretakan kakisan tekanan) hadir, bersama-sama dengan tuntutan kekuatan yang lebih tinggi, biasanya digunakan dalam struktur berdinding tebal diameter besar .

H116: Apabila keperluan yang paling ketat untuk SCC dan rintangan kakisan pengelupasan wujud, biasanya digunakan untuk struktur berdinding nipis dalam persekitaran marin, tetapi tidak sesuai untuk bahagian tebal kerana batasan rawatan penstabilan {{2}

6. Ciri Pemesinan & Fabrikasi

|

Operasi |

Bahan alat |

Parameter yang disyorkan |

Komen |

|

Berpaling |

Karbida, PCD |

Vc =150-500 m/min, f =0.1-0.5 mm/rev |

Mudah untuk mencapai kemasan permukaan yang baik, perhatian terhadap pemindahan cip |

|

Penggerudian |

Karbida, disalut timah |

Vc =60-180 m/min, f =0.15-0.4 mm/rev |

Latihan yang disyorkan disyorkan, bagus untuk lubang dalam |

|

Penggilingan |

Karbida, HSS |

Vc =200-700 m/min, fz =0.1-0.3 mm |

Alat sudut rake positif, kedalaman yang besar, makanan yang tinggi |

|

Mengetuk |

HSS-E-PM, TICN Bersalut |

Vc =15-30 m/min |

Pelinciran yang betul untuk kualiti utas yang baik |

|

Pengisaran |

Aluminium Oxide, Roda CBN |

Gunakan dengan berhati -hati, boleh menyebabkan luka bakar permukaan dan tekanan sisa |

Kawalan ketat parameter dan penyejukan jika perlu |

|

Menggilap |

Roda lembut, pasta kasar |

Meningkatkan kemasan permukaan, mengurangkan kepekatan tekanan |

Permukaan bersih setelah menggilap |

Panduan fabrikasi:

Penilaian Kesain: 70% (1100 aluminium=100%), kebolehkerjaan yang baik, lebih rendah daripada aloi 2xxx dan 7xxx, tetapi lebih tinggi daripada aluminium tulen

Pembentukan cip: cip gummy, cenderung membungkus alat, memerlukan pemutus cip yang baik dan penyejuk aliran tinggi

Penyejuk: cecair pemotongan larut air (8-12% kepekatan), penyejukan kadar aliran tinggi

Alat Pakai: Pemeriksaan alat yang sederhana dan biasa diperlukan

Keupayaan Kimpalan: Cemerlang dengan kimpalan TIG dan MIG, salah satu aloi aluminium yang boleh dikimpal terbaik, dengan kekuatan kimpalan yang tinggi, sesuai untuk pemasangan struktur kompleks yang besar

Kerja sejuk: Kebolehbaburan yang baik dalam suhu, sederhana dalam suhu H112, miskin dalam suhu H321

Kerja panas: julat suhu yang disyorkan 300-400 ijazah, dengan kawalan ketat ke atas jumlah ubah bentuk dan kadar

Tekanan Kakisan Retak: H321 dan H116 Tempers mempunyai rintangan yang sangat baik terhadap retak kakisan tegasan

Ciri -ciri Cryogenic: mengekalkan atau meningkatkan kekuatan dan ketangguhan pada suhu yang sangat rendah, tanpa peralihan rapuh

7. sistem rintangan & perlindungan kakisan

|

Jenis Alam Sekitar |

Penilaian rintangan |

Kaedah perlindungan |

Prestasi yang dijangkakan |

|

Suasana perindustrian |

Cemerlang |

Permukaan bersih |

20+ tahun |

|

Suasana marin |

Cemerlang |

Permukaan bersih |

15-20+ tahun |

|

Perendaman air laut |

Cemerlang |

Perlindungan atau lukisan katodik |

10-20+ tahun dengan penyelenggaraan |

|

Kelembapan yang tinggi |

Cemerlang |

Permukaan bersih |

20+ tahun |

|

Kakisan tekanan |

Cemerlang (H321/H116 Tempers) |

Tiada perlindungan tambahan diperlukan |

Kerentanan yang sangat rendah |

|

Pengelupasan |

Cemerlang (H321/H116 Tempers) |

Perlindungan standard |

Kerentanan yang sangat rendah |

|

Kakisan galvanik |

Baik |

Pengasingan yang betul |

Reka bentuk yang berhati -hati dengan logam yang berbeza |

Pilihan perlindungan permukaan:

Anodizing:

Jenis II (sulfurik): 10-25 ketebalan μm, memberikan perlindungan tambahan dan estetika

Jenis III (keras): 25-75 ketebalan μm, meningkatkan rintangan dan kekerasan haus

Salutan penukaran:

Salutan Penukaran Chromate (Mil-DTL -5541): Pangkalan yang sangat baik untuk cat atau pelekat

Alternatif Bebas Kromium: Mematuhi Alam Sekitar

Sistem lukisan:

Epoxy Primer + Polyurethane Topcoat: Menyediakan perlindungan jangka panjang yang sangat baik, terutamanya untuk aplikasi marin dan luar pesisir

8. sifat fizikal untuk reka bentuk kejuruteraan

|

Harta |

Nilai |

Pertimbangan reka bentuk |

|

Ketumpatan |

2.66 g/cm³ |

Reka bentuk ringan, pusat kawalan graviti |

|

Julat lebur |

570-640 darjah |

Parameter kimpalan dan pemutus |

|

Kekonduksian terma |

120 W/m·K |

Pengurusan haba, reka bentuk pemindahan haba |

|

Kekonduksian elektrik |

33% IACs |

Kekonduksian elektrik dalam aplikasi elektrik |

|

Haba tertentu |

897 J/kg · k |

Pengiraan jisim haba dan haba |

|

Pengembangan terma (CTE) |

23.8 ×10⁻⁶/K |

Perubahan dimensi disebabkan oleh variasi suhu |

|

Modulus Young |

70.3 GPA |

Pengiraan pesongan dan kekakuan |

|

Nisbah Poisson |

0.33 |

Parameter analisis struktur |

|

Kapasiti redaman |

Sederhana |

Kawalan getaran dan bunyi |

Pertimbangan reka bentuk:

Julat suhu operasi: -270 ijazah ke +80 ijazah (penggunaan jangka panjang di atas 65 darjah boleh menyebabkan pemekaan, yang mempengaruhi kepekaan SCC)

Prestasi Cryogenic: Mengekalkan atau meningkatkan kekuatan dan ketangguhan pada suhu yang sangat rendah, tanpa peralihan rapuh, sesuai untuk bahan struktur kriogenik, digunakan secara meluas dalam tangki LNG

Ciri-ciri magnet: bukan magnet

Kitar semula: 100% boleh dikitar semula dengan nilai sekerap tinggi

Kebolehbaburan: Baik dalam suhu, sederhana dalam suhu H112, miskin dalam suhu H321

Kestabilan Dimensi: Kestabilan dimensi yang baik selepas rawatan penstabilan dan penstabilan

Nisbah kekuatan-ke-berat: Kelebihan yang ketara dalam aplikasi yang memerlukan kekuatan tinggi, rintangan kakisan, dan komponen struktur yang besar

9. Jaminan & Ujian Kualiti

Prosedur ujian standard:

Komposisi Kimia:

Spektroskopi pelepasan optik

Analisis pendarfluor sinar-X

Gabungan gas inert (kandungan hidrogen)

Pengesahan semua elemen utama dan kandungan kekotoran

Ujian mekanikal:

Ujian tegangan (radial, tangen, paksi, terutamanya untuk cincin berdinding tebal, sampel yang diperlukan pada kedalaman yang berbeza)

Ujian kekerasan (Brinell, pelbagai lokasi)

Ujian Impak (Charpy V-Notch, terutamanya untuk aplikasi kriogenik, diuji pada suhu tertentu)

Ujian keletihan (seperti yang diperlukan)

Ujian Retak Kakisan Tekanan (SCC, Per ASTM G44, G47, terutamanya untuk H116/H321 TEMPERS)

Ujian yang tidak menentu:

Pemeriksaan ultrasonik (volumetrik 100%, dengan perhatian khusus terhadap kualiti dalaman diameter yang besar diameter berdinding tebal, sesuai dengan AMS 2630 Kelas A1/AA atau ASTM E2375 Level 2)

Ujian semasa eddy (kecacatan permukaan dan permukaan berhampiran)

Pemeriksaan penembusan (kecacatan permukaan)

Ujian Radiografi (kecacatan makroskopik dalaman, untuk kawasan kritikal)

Analisis Mikrostruktur:

Penentuan saiz bijian

Penilaian Mendapat dan Intermetallic Compound

Pengesahan corak aliran bijirin

Penilaian Ijazah Recrystallization

Pemeriksaan dimensi:

Pengesahan Mesin Pengukuran CMM (Koordinat)

Diameter luar, diameter dalaman, ketebalan dinding, ketinggian, kebosanan, concentricity, dan lain -lain ., dengan kawalan dimensi geometri yang komprehensif untuk cincin besar

Pensijilan standard:

Laporan Ujian Mill (en 10204 3.1 atau 3.2)

Pensijilan analisis kimia

Pensijilan sifat mekanikal

Rawatan haba/pensijilan penentuan

Pensijilan ujian yang tidak menentu

Kesesuaian kepada ASTM B247 (pemalsuan), GB/T 3880 (standard Cina), en aw -5083, DNV GL, Lloyd's Register, ABS, dan masyarakat klasifikasi lain .

10. Pertimbangan aplikasi & reka bentuk

Aplikasi utama:

Industri Marin:

Komponen Struktur Kapal dan Kapal Layar Besar (Dek, Bulkheads, Hull Connecting Rings)

Platform Penggerudian Luar Pesisir, Struktur Unit Penyimpanan dan Offloading (FPSO) Terapung (FPSO)

Komponen besar untuk peralatan penyahgaraman air laut

Kejuruteraan Cryogenic:

Komponen struktur utama untuk tangki dan pembawa gas asli cecair (LNG) yang besar, seperti girders cincin, sokongan skirt, dan lain -lain .

Tangki simpanan bahan api roket cecair

Kapal Tekanan:

Bebibir, kepala, dan bahagian shell untuk kapal tekanan besar di loji kuasa nuklear, reaktor kimia, dan lain -lain .

Transit Rail:

Komponen Struktur Badan Kereta Api Berkelajuan Tinggi, Hab Roda, dan lain-lain .

Tentera:

Struktur kapal tentera laut, komponen kenderaan berperisai, tiub pelancaran peluru berpandu, dan lain -lain .

Kelebihan reka bentuk:

Rintangan kakisan yang sangat baik, terutamanya dalam persekitaran laut dan perindustrian, dengan ketahanan yang sangat tinggi terhadap kakisan air laut

Kebolehkesanan unggul, dengan kekuatan kimpalan yang tinggi dan kemuluran yang baik, sesuai untuk pemasangan struktur kompleks yang besar

Ketangguhan kriogenik yang luar biasa, dengan sifat -sifat yang dikekalkan atau diperbaiki pada suhu yang sangat rendah, tiada peralihan rapuh

Kekuatan sederhana yang baik dan kemuluran yang sangat baik, sesuai untuk komponen struktur yang besar

Proses Penempaan mengoptimumkan aliran bijirin dan kualiti dalaman, meningkatkan ketahanan keletihan dan ketangguhan patah

Rintangan yang sangat baik untuk tekanan retak kakisan dan kakisan pengelupasan (H321/H116 Tempers)

Ringan, menyumbang kepada penjimatan tenaga dan pengurangan pelepasan

Bukan magnet

Batasan reka bentuk:

Tidak dapat diperkuat dengan rawatan haba; Had kekuatan lebih rendah daripada aloi kekuatan tinggi 2xxx dan 7xxx

Penggunaan jangka panjang di atas 65 darjah boleh menyebabkan pemekaan (disebabkan oleh pemendakan berterusan fasa mg₂al₃), meningkatkan kerentanan untuk tekanan kakisan . suhu operasi perlu dikawal atau H321 yang dipilih .

Tahap kekuatan lebih rendah daripada aloi aeroangkasa seperti 7075, tetapi rintangan kakisan dan kebolehkerjaannya lebih unggul .

Meningkatkan kesukaran dan kenaikan kos dengan saiz .

Pertimbangan ekonomi:

Kos pembuatan cincin palsu diameter besar adalah tinggi, tetapi prestasi dan kebolehpercayaan mereka yang luar biasa dalam struktur kritikal yang besar memberikan nilai yang tidak boleh digantikan

Rintangan kakisan yang sangat baik mengurangkan keperluan penyelenggaraan dan penggantian jangka panjang, menurunkan jumlah kos kitaran hayat

Kebolehkesanan yang baik mengurangkan kesukaran dan kos pembuatan struktur besar kompleks

Ciri -ciri ringan membantu mengurangkan kos bahan api untuk pengangkutan, terutamanya dalam pembinaan kapal dan transit kereta api

Aspek kemampanan:

100% boleh dikitar semula, kadar kitar semula sumber yang tinggi, sesuai dengan konsep pembuatan hijau

Penggunaan tenaga dan pelepasan karbon dalam proses pengeluaran aluminium terus dioptimumkan

Jangka hayat produk panjang dan kebolehpercayaan yang tinggi mengurangkan penjanaan sisa

Panduan Pemilihan Bahan:

Pilih 5083 diameter besar cincin palsu apabila kekuatan tinggi, rintangan kakisan yang luar biasa (terutamanya kepada air laut), kebolehkalasan yang sangat baik, ketangguhan kriogenik, dan kestabilan struktur yang besar diperlukan

Sesuai untuk struktur kritikal seperti kapal laut, tangki LNG, dan kapal tekanan yang besar, di mana kualiti dalaman yang unggul dan sifat circumferential yang diperoleh melalui penempaan adalah penting

Untuk struktur yang melayani jangka panjang pada suhu di atas 65 darjah, suhu H321 harus dipilih, dan suhu operasi dikawal ketat .

Apabila kekuatan yang lebih tinggi dan rintangan kakisan yang baik diperlukan, aloi 5a06 dapat dipertimbangkan .

Cool tags: 5083 aloi aluminium diameter besar cincin, China 5083 aloi aluminium diameter besar memalsukan pengeluar cincin, pembekal, kilang, 5A06 လူမီနီယံအတုလက်စွပ်

Hantar pertanyaan