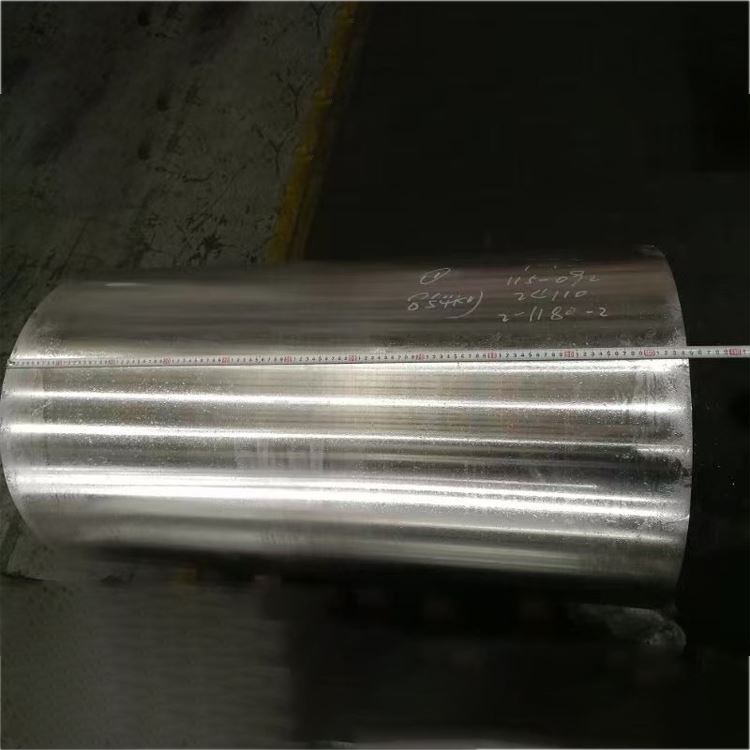

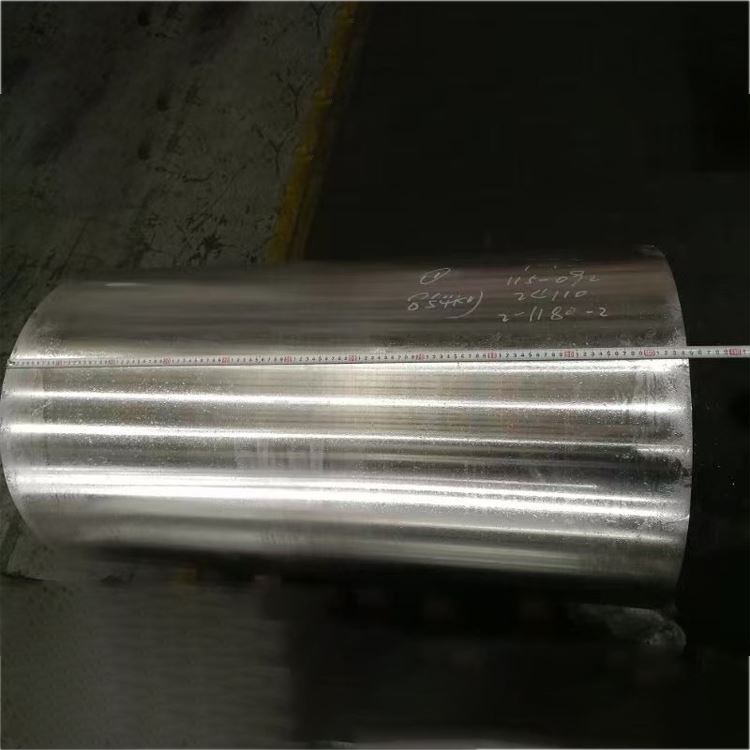

6061 Bar Alloy Aluminium Diameter Besar

6061 Rod aloi aluminium diameter besar memainkan peranan penting dalam pengeluaran perindustrian dan telah mendapat perhatian dan pengiktirafan yang meluas kerana kekuatan ringan dan tinggi, rintangan kakisan yang baik, prestasi pemprosesan yang sangat baik, kestabilan terma yang baik dan rintangan keletihan, perlindungan alam sekitar dan kemampanan, serta pelbagai bidang aplikasi .

1. Proses Komposisi & Pembuatan Bahan

6061 Alloy Alloy Aluminium Diameter Besar adalah aloi aluminium-magnesium-silikon yang serba boleh, yang menawarkan kekuatan kakisan yang baik, ketahanan kakisan yang baik, kebolehkalasan unggul, dan kebolehkerjaan di pelbagai diameter, menjadikannya sesuai untuk struktur struktur, mekanikal, dan aplikasi kejuruteraan umum:

Elemen aloi utama:

Magnesium (mg): 0.8-1.2% (meningkatkan kekuatan)

Silicon (Si): 0.4-0.8% (Forms Mg₂SI menguatkan fasa dengan magnesium)

Tembaga (Cu): 0.15-0.40% (Meningkatkan kekuatan, sedikit mengurangkan rintangan kakisan)

Kromium (cr): 0.04-0.35% (menghalang penghabluran semula, meningkatkan ketahanan kakisan tekanan)

Bahan asas:

Aluminium (AL): Lebih besar daripada atau sama dengan 95.8% (keseimbangan)

Kekotoran terkawal:

Besi (Fe): kurang daripada atau sama dengan 0.70% maksimum

Zink (Zn): Kurang daripada atau sama dengan 0.25% maksimum

Mangan (MN): Kurang daripada atau sama dengan 0.15% maksimum

Titanium (Ti): Kurang daripada atau sama dengan 0.15% maksimum

Unsur lain: Kurang daripada atau sama dengan 0.05% setiap satu, kurang daripada atau sama dengan jumlah 0.15%

Proses pembuatan premium:

Persiapan cair:

Aluminium Utama Kecaman Tinggi (minimum 99.7%)

Penambahan elemen aloi tepat dengan toleransi ± 0.05%

Penapisan lanjutan melalui penapis busa seramik (30-40 ppi)

Rawatan Snif Degassing (hidrogen <0.10 ml/100g)

Pemulihan bijirin dengan aloi aloi al-ti-b

Pemutus Semi-Continuous Langsung (DC) untuk menghasilkan jongkong diameter yang besar

Homogenisasi:

550-580 ijazah untuk 6-12 jam

Kawalan suhu seragam: ± 5 darjah

Kadar penyejukan terkawal: 15-25 darjah /jam

Pembubaran intermetallic kasar, penghapusan mikrosegregasi

Kerja panas (penyemperitan atau penempaan):

Tekanan penyemperitan besar: mampu menghasilkan bar sehingga diameter 400mm

Atau menjalin: memproses jongkong ke bar melalui penempaan radial atau ditutup

Suhu ubah bentuk: 450-500 darjah

Memastikan ubah bentuk dan penghalusan bijirin yang mencukupi untuk kualiti dalaman dan aliran bijirin yang optimum

Rawatan haba penyelesaian:

520-550 ijazah untuk 1-4 jam (diameter bergantung)

Keseragaman Suhu: ± 3 darjah

Pemindahan pesat ke medium pelindapkejutan (<10 seconds)

Permukaan:

Pelepasan air atau pelepasan polimer

Kadar penyejukan terkawal untuk kekerasan yang optimum

Pelepasan tekanan (untuk T651/T6511 Tempers):

Regangan terkawal (1-3% ubah bentuk plastik) untuk mengurangkan tekanan sisa

Penuaan Buatan (T6 Temper):

160-180 ijazah untuk 8-18 jam

Keseragaman Suhu: ± 3 darjah

Semua peringkat pengeluaran tertakluk kepada kawalan kualiti yang ketat dan pengurusan kebolehpercayaan .

2. Ciri -ciri mekanikal 6061 bar aluminium diameter besar

|

Harta |

O (anil) |

T4 |

T6 |

T651/T6511 |

Kaedah ujian |

|

Kekuatan tegangan muktamad |

110-145 mpa |

180-220 mpa |

290-320 mpa |

290-320 mpa |

ASTM E8 |

|

Kekuatan hasil (0.2%) |

40-60 mpa |

90-120 mpa |

240-270 mpa |

240-270 mpa |

ASTM E8 |

|

Pemanjangan (2 inci) |

16-25% |

14-20% |

8-15% |

8-15% |

ASTM E8 |

|

Kekerasan (Brinell) |

30-40 hb |

60-75 hb |

95-105 hb |

95-105 hb |

ASTM E10 |

|

Kekuatan Keletihan (Kitaran 5 × 10) |

70-90 mpa |

90-110 mpa |

95-110 mpa |

95-110 mpa |

ASTM E466 |

|

Kekuatan ricih |

70-90 mpa |

110-130 mpa |

190-210 mpa |

190-210 mpa |

ASTM B769 |

|

Modulus keanjalan |

68.9 GPa |

68.9 GPa |

68.9 GPa |

68.9 GPa |

ASTM E111 |

Pengagihan harta:

Axial vs . Radial Properties:<5% variation in strength properties

Variasi harta dalaman di seluruh bar diameter besar: biasanya kurang daripada 7% untuk T6/T651 Tempers

Teras untuk variasi kekerasan permukaan:<5 HB

Tekanan sisa: Tahap tekanan rendah dalam T651/T6511 Tempper, mengurangkan penyelewengan pemesinan

3. Ciri -ciri mikrostruktur

Ciri -ciri mikrostruktur utama:

Struktur bijirin:

Biji -bijian memanjang dengan beberapa bijirin yang direkristalisasi setelah bekerja panas

Saiz bijirin ASTM 4-7 (90-32 μm)

Memastikan struktur bijirin seragam dan penghalusan dalam bar diameter besar melalui kawalan proses yang ketat

Mengurangkan pengedaran:

Fasa Pengukuhan Mg₂SI: Ditutup dan disebarkan secara seragam, memberikan pengukuhan utama

Alfesi Intermetallics: Saiz dan Pengedaran Kawalan

Cr₂si atau al₁₂mg₂cr dispersoids: menghalang pertumbuhan bijirin, meningkatkan ketahanan kakisan tekanan

Perkembangan Tekstur:

Tekstur serat yang diperkenalkan oleh penyemperitan/penempaan

Kekuatan tekstur mempunyai kesan kecil terhadap sifat mekanikal; penghalusan bijirin dan pengerasan pemendakan dominan

Ciri -ciri Khas:

Pengagihan seragam precipitates di sempadan bijian

Penyelesaian pepejal supersaturated selepas rawatan penyelesaian

Pembentukan fasa pemendakan selepas rawatan penuaan

4. Spesifikasi & Toleransi Dimensi

|

Parameter |

Julat standard |

Toleransi ketepatan |

Toleransi komersial |

Kaedah ujian |

|

Diameter |

100-600 mm |

± 0.5mm sehingga 200mm |

± 1.0mm sehingga 200mm |

Mikrometer/caliper |

|

± 0.25% melebihi 200mm |

± 0.5% melebihi 200mm |

|||

|

Kebujuran |

N/A |

50% toleransi diameter |

75% toleransi diameter |

Mikrometer/caliper |

|

Panjang |

1000-7000 mm |

± 5mm |

± 10mm |

Ukuran pita |

|

Lurus |

N/A |

0.8mm/m |

1.5mm/m |

Lurus/laser |

|

Kekasaran permukaan |

N/A |

3.2 μm ra max |

6.3 μm RA Max |

Profilometer |

|

Potong squareness akhir |

N/A |

0.5 darjah max |

1.0 darjah maks |

Busur derajat |

Borang yang tersedia standard:

Bar bulat diameter besar: Diameter 100mm hingga 600mm

Perkhidmatan pemotongan-ke-panjang tersuai tersedia

Toleransi Khas dan Kemasan Surface (E . g ., dikupas, tanah, ketepatan bertukar) tersedia atas permintaan

Tersedia dalam masa yang lama dan berumur, atau dipadamkan (T651)

5. Pilihan Rawatan & Pilihan Rawatan Haba

|

Kod temperatur |

Penerangan Proses |

Aplikasi optimum |

Ciri -ciri utama |

|

O |

Sepenuhnya anil, dilembutkan |

Aplikasi yang memerlukan kebolehbaburan maksimum |

Kekuatan terendah, kemuluran maksimum |

|

T4 |

Penyelesaian haba yang dirawat dan secara semula jadi berumur |

Kebolehbaburan yang baik dengan keperluan kekuatan yang sederhana |

Kekuatan sederhana, kebolehbaikan yang baik |

|

T6 |

Penyelesaian haba yang dirawat dan berang buatan |

Kekuatan tinggi, aplikasi struktur |

Kekuatan dan kekerasan maksimum |

|

T651 |

T 6 + tekanan lega dengan peregangan |

Komponen struktur kritikal, tekanan sisa yang rendah |

Kestabilan dimensi yang sangat baik, penyelewengan pemesinan rendah |

|

T6511 |

T 6 + Sedikit Stretch + Straightening |

Tekanan sisa rendah untuk bentuk yang tidak teratur |

Sama dengan T651, tetapi untuk keratan rentas yang tidak teratur |

Panduan Pemilihan Temper:

O: Untuk operasi pembentukan sejuk yang kompleks

T4: Untuk aplikasi yang memerlukan pembentukan atau kimpalan berikutnya, dengan rawatan haba akhir

T6: Untuk bahagian struktur dan mekanikal umum yang memerlukan kekuatan tinggi

T651/T6511: Untuk bar diameter besar yang memerlukan penyimpangan pemesinan minimum dan kestabilan dimensi tinggi

6. Ciri Pemesinan & Fabrikasi

|

Operasi |

Bahan alat |

Parameter yang disyorkan |

Komen |

|

Berpaling |

Karbida, berlian |

Vc =250-600 m/min, f =0.1-0.5 mm/rev |

Pemesinan berkelajuan tinggi menghasilkan kemasan permukaan yang sangat baik |

|

Penggerudian |

Karbida, disalut timah |

Vc =80-200 m/min, f =0.15-0.40 mm/rev |

Latihan yang disyorkan disyorkan, bagus untuk lubang dalam |

|

Penggilingan |

Karbida, HSS |

Vc =200-800 m/min, fz =0.1-0.25 mm |

Alat sudut rake positif, kedalaman yang besar, makanan yang tinggi |

|

Mengetuk |

HSS-E-PM, TICN Bersalut |

Vc =20-40 m/min |

Kualiti benang yang baik, senang dipanaskan |

|

Reaming |

Karbida, HSS |

Vc =80-150 m/min, f =0.2-0.6 mm/rev |

Toleransi H7/H8 boleh dicapai |

|

Segar |

Bilah karbida |

Vc =1000-3000 m/min |

Pemotongan yang cekap, tepi lancar |

Panduan fabrikasi:

Penilaian Kesain: 80% (1100 aluminium=100%), kebolehkerjaan yang lebih baik dalam suhu T6

Pembentukan cip: Mudah membentuk kerepek pendek, bergulung, memudahkan pemindahan cip

Penyejuk: cecair pemotongan larut air (5-10% kepekatan)

Alat Pakai: Rendah, yang membawa kepada kehidupan alat yang panjang

Keupayaan dikimpal: Cemerlang dengan kimpalan TIG dan MIG, kehilangan kekuatan yang minimum setelah kimpalan

Rawatan haba: boleh dipadamkan dan berumur untuk meningkatkan kekuatan

Anodizing: Mudah anodized untuk permukaan estetika dan tahan karat

Brazing dan pematerian: mungkin

Tekanan sisa: Tempers T651/T6511 dengan ketara mengurangkan tekanan sisa, meminimumkan penyelewengan pemesinan

7. sistem rintangan & perlindungan kakisan

|

Jenis Alam Sekitar |

Penilaian rintangan |

Kaedah perlindungan |

Prestasi yang dijangkakan |

|

Suasana perindustrian |

Sangat bagus |

Permukaan bersih, anodisasi pilihan |

15-20+ tahun |

|

Suasana marin |

Baik |

Anodizing + pengedap atau lukisan |

5-10+ tahun dengan penyelenggaraan |

|

Perendaman air laut |

Adil |

Perlindungan atau lukisan katodik |

Bergantung pada kualiti salutan |

|

Kelembapan yang tinggi |

Sangat bagus |

Permukaan bersih, anodisasi pilihan |

10-15+ tahun |

|

Kakisan tekanan |

Sangat bagus |

Prestasi yang sangat baik dalam suhu T6 |

Kerentanan yang rendah |

|

Pengelupasan |

Sangat bagus |

Perlindungan standard |

Rintangan yang baik |

|

Kakisan galvanik |

Baik |

Pengasingan yang betul |

Reka bentuk yang berhati -hati dengan logam yang berbeza |

Pilihan perlindungan permukaan:

Anodizing:

Jenis II (sulfurik): 10-25 ketebalan μm, untuk perlindungan hiasan dan umum

Jenis III (keras): 25-75 ketebalan μm, untuk rintangan haus dan perlindungan yang lebih tinggi

Pencelupan dan pengedap: Meningkatkan rintangan estetika dan kakisan

Salutan penukaran:

Salutan penukaran kromat (mil-dtl -5541): Perlindungan dan perlindungan kakisan yang sangat baik

Alternatif Bebas Kromium: Mematuhi Alam Sekitar

Sistem lukisan:

Epoxy Primer + Polyurethane Topcoat: Untuk persekitaran yang keras

Salutan Serbuk: Ketahanan dan estetika yang tinggi

Yang lain:

Electroplating, salutan vakum, dan lain -lain .

8. sifat fizikal untuk reka bentuk kejuruteraan

|

Harta |

Nilai |

Pertimbangan reka bentuk |

|

Ketumpatan |

2.70 g/cm³ |

Pengiraan berat badan dan pengoptimuman struktur |

|

Julat lebur |

582-652 darjah |

Rawatan haba dan tingkap kimpalan |

|

Kekonduksian terma |

167 W/m·K |

Pelesapan haba dan reka bentuk pemindahan |

|

Kekonduksian elektrik |

40-43% IACS |

Kekonduksian elektrik dalam aplikasi elektrik |

|

Haba tertentu |

897 J/kg · k |

Pengiraan jisim haba dan haba |

|

Pengembangan terma (CTE) |

23.6 ×10⁻⁶/K |

Perubahan dimensi disebabkan oleh variasi suhu |

|

Modulus Young |

68.9 GPa |

Pengiraan pesongan dan kekakuan |

|

Nisbah Poisson |

0.33 |

Parameter analisis struktur |

|

Kapasiti redaman |

Sederhana rendah |

Kawalan getaran dan bunyi |

Pertimbangan reka bentuk:

Julat suhu operasi: -80 ijazah ke +150 darjah

Prestasi suhu tinggi: Kekuatan mula berkurangan melebihi 100 darjah

Prestasi Cryogenic: Peningkatan sedikit kekuatan pada suhu rendah, tiada peralihan rapuh

Ciri-ciri magnet: bukan magnet

Kitar semula: 100% boleh dikitar semula dengan nilai sekerap tinggi

Kebolehbaburan: Baik dalam suhu T4, terhad pada suhu T6

Kestabilan dimensi: Cemerlang dalam T651/T6511 Tempers, sesuai untuk pemesinan ketepatan

Nisbah kekuatan-ke-berat: Berfungsi dalam aplikasi struktur

9. Jaminan & Ujian Kualiti

Prosedur ujian standard:

Komposisi Kimia:

Spektroskopi pelepasan optik

Analisis pendarfluor sinar-X

Pengesahan semua elemen utama dan kandungan kekotoran

Ujian mekanikal:

Ujian tegangan (membujur dan melintang)

Ujian Kekerasan (Brinell, pelbagai lokasi)

Ujian keletihan (seperti yang diperlukan)

Ujian yang tidak menentu:

Pemeriksaan ultrasonik (volumetrik 100%, setiap ASTM B594/E2375)

Ujian semasa eddy (kecacatan permukaan dan permukaan berhampiran)

Pemeriksaan penembusan (kecacatan permukaan)

Analisis Mikrostruktur:

Penentuan saiz bijian

Penilaian mendakan dan intermetallic

Pengesahan corak aliran bijirin (untuk bar palsu)

Pemeriksaan dimensi:

Pengesahan Mesin Pengukuran CMM (Koordinat)

Diameter, panjang, kelebihan, ovality, dan lain -lain .

Pensijilan standard:

Laporan Ujian Bahan (en 10204 3.1 atau 3.2)

Pensijilan analisis kimia

Pensijilan sifat mekanikal

Pensijilan rawatan haba

Pensijilan ujian yang tidak menentu

Kesesuaian dengan ASTM B221 (untuk bar yang diekstrusi), ASTM B211 (untuk bar yang dilancarkan/sejuk), atau ASTM B247 (untuk bar palsu)

10. Pertimbangan aplikasi & reka bentuk

Aplikasi utama:

Komponen Struktur:

Bingkai seni bina dan sokongan

Komponen jambatan

Struktur trak dan laut

Pangkalan jentera automasi

Bahagian Mekanikal:

Badan injap, badan pam

Drive aci, gear

Bolt, kacang, pengikat

Jig dan lekapan

Industri Pengangkutan:

Bahagian automotif (casis, penggantungan)

Komponen kereta kereta api

Bingkai basikal

Komponen kapal layar dan bot

Peralatan elektronik dan ketepatan:

Bahagian peralatan semikonduktor

Perumahan komponen elektronik

Komponen peranti perubatan

Kurungan peralatan optik

Barang rekreasi dan pengguna:

Gulungan memancing

Barangan sukan

Peralatan fotografi

Kelebihan reka bentuk:

Prestasi keseluruhan yang baik: kekuatan tinggi, rintangan kakisan, mudah untuk mesin, boleh dikimpal

Nisbah kekuatan-ke-berat yang baik dalam suhu T6

Peningkatan kekuatan yang ketara setelah pelindapkejutan dan penuaan

Penyimpangan pemesinan rendah dalam T651/T6511 Tempper

Mudah untuk anodize dan menggunakan pelbagai rawatan permukaan

Ciri -ciri kimpalan yang sangat baik

Sangat serba boleh untuk pelbagai industri

Bukan magnetik untuk aplikasi tertentu

Kitar semula yang baik

Batasan reka bentuk:

Kekuatan yang lebih rendah berbanding dengan aloi siri 7xxx

Rintangan kakisan di beberapa persekitaran laut tidak sebaik aloi siri 5xxx

Tidak sesuai untuk aplikasi yang memerlukan kekerasan ultra tinggi dan rintangan haus

Prestasi kekuatan suhu tinggi terhad (melebihi 150 darjah)

Keupayaan pembentukan sejuk tidak sebaik aloi seperti 5052

Kekuatan di kawasan yang dikimpal mungkin sedikit berkurangan

Pertimbangan ekonomi:

Prestasi cemerlang dengan kos yang berpatutan, menjadikannya sesuai untuk banyak aplikasi

Rantaian bekalan dan kapasiti pengeluaran yang luas

Kos pemesinan yang agak rendah

Kitar semula yang baik mengurangkan kos sekerap

Aspek kemampanan:

100% boleh dikitar semula, penggunaan sumber yang tinggi

Penggunaan tenaga yang lebih rendah dalam pengeluaran berbanding dengan keluli

Kesan alam sekitar yang agak rendah sepanjang kitaran hayatnya

Hayat perkhidmatan panjang mengurangkan kekerapan penggantian

Mematuhi piawaian ROHs dan mencapai, bebas dari bahan berbahaya

Panduan Pemilihan Bahan:

Pilih 6061 apabila aloi tujuan umum dengan kekuatan tinggi, kebolehkesanan yang baik, dan rintangan kakisan diperlukan

Pilih 5052 Apabila kebolehbaburan maksimum diperlukan dan kekuatan kurang kritikal

Pertimbangkan aloi siri 2xxx atau 7xxx apabila kekuatan yang lebih tinggi adalah yang paling utama dan kebolehkerjaan bukanlah kebimbangan utama

T6 T6 sesuai untuk bahagian struktur dan mekanikal yang paling banyak

Tempers T651/T6511 sesuai untuk bahagian -bahagian yang memerlukan pemesinan ketepatan dan tekanan sisa yang rendah

Cool tags: 6061 Bar Alloy Aluminium Diameter Besar, China 6061 Diameter Big Alloy Alloy Bar Manufacturers, Pembekal, Kilang, ရှေ့ရိုး Axle Aluminum အတုလှံတံ, ပိုက်လူမီနီယံအတုဘား, ပူးတွဲလူမီနီယံအတုလှံတံ, bracket ကိုလူမီနီယံအတုလှံတံ, ကော်လံလူမီနီယံအတုဘား, ပြွန်အလူမီနီယံအတုလှံတံ

Hantar pertanyaan